- రూపకల్పన: కాన్సెప్చువలైజేషన్ మరియు CAD మోడలింగ్తో ప్రారంభించండి.

- నమూనా: వేగవంతమైన నమూనా మరియు పునరావృతం.

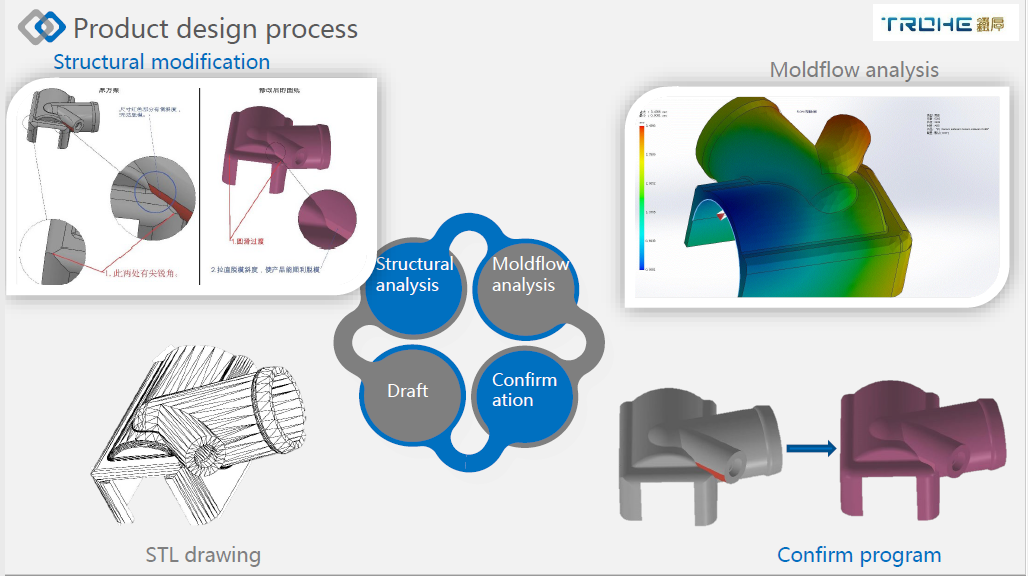

- తయారీ సామర్థ్యం కోసం డిజైన్: మెటీరియల్ ఎంపిక మరియు ప్రక్రియ ఆప్టిమైజేషన్.

- సాధనసంపత్తి: అచ్చు రూపకల్పన మరియు సాధన తయారీ.

- నమూనా సేకరణ: ప్రారంభ ఉత్పత్తి అమలు మరియు నాణ్యత హామీ.

- ఉత్పత్తి: పూర్తి స్థాయి తయారీ మరియు నిరంతర అభివృద్ధి.

నాణ్యత నియంత్రణ ఉత్పత్తి సమగ్రతను నిర్ధారిస్తుంది, లోపాలను తగ్గిస్తుంది మరియు ఖర్చు సామర్థ్యాన్ని మెరుగుపరుస్తుంది. ప్లాస్టిక్ మార్కెట్ పెరుగుతున్న కొద్దీ, ఈ దశల్లో నైపుణ్యం సాధించడం మరింత కీలకంగా మారుతుంది.

రూపకల్పన

భావనీకరణ

ప్లాస్టిక్ పార్ట్స్ తయారీ డిజైన్ దశలో ఉత్పత్తి అవసరాలు మరియు స్పెసిఫికేషన్లను అర్థం చేసుకోవడం మొదటి అడుగు. ఉత్పత్తి యొక్క ఉద్దేశించిన ఉపయోగం, పర్యావరణం మరియు పనితీరు అంచనాల గురించి అవసరమైన అన్ని సమాచారాన్ని మీరు సేకరించాలి. ఈ అవగాహన మీ డిజైన్ ప్రక్రియకు పునాది వేస్తుంది. ఉత్పత్తి ఏమి సాధించాలో మీకు స్పష్టమైన చిత్రం వచ్చిన తర్వాత, మీరు ప్రారంభ స్కెచ్లు మరియు డిజైన్ ఆలోచనలతో ప్రారంభించవచ్చు. ఈ స్కెచ్లు మీ భావనల దృశ్య ప్రాతినిధ్యంగా పనిచేస్తాయి, విభిన్న అవకాశాలను అన్వేషించడానికి మరియు మరింత వివరణాత్మక పనికి వెళ్లే ముందు మీ ఆలోచనలను మెరుగుపరచడానికి మిమ్మల్ని అనుమతిస్తాయి.

CAD మోడలింగ్

భావనాత్మకీకరణ తర్వాత, మీరు CAD సాఫ్ట్వేర్ను ఉపయోగించి వివరణాత్మక 3D నమూనాలను రూపొందించడానికి మారుతారు. ఈ దశ చాలా ముఖ్యమైనది ఎందుకంటే ఇది మీ ప్రారంభ స్కెచ్లను ఖచ్చితమైన డిజిటల్ ప్రాతినిధ్యాలుగా మారుస్తుంది. CAD డ్రాయింగ్లు డిజైన్ యొక్క సమగ్ర వీక్షణను అందిస్తాయి, ప్రతి వివరాలను 2D లేదా 3D ఫార్మాట్లో ప్రదర్శిస్తాయి. అవి అచ్చును నిర్మించడానికి బ్లూప్రింట్గా పనిచేస్తాయి, డిజైన్ యొక్క ప్రతి అంశం లెక్కించబడిందని నిర్ధారిస్తుంది. CAD డ్రాయింగ్ కోసం సిద్ధమవుతున్నప్పుడు, సరైన ప్రోగ్రామ్ను ఎంచుకోవడం చాలా అవసరం. జనాదరణ పొందిన ఎంపికలలో SolidWorks మరియు AutoCAD ఉన్నాయి, ప్రతి ఒక్కటి విభిన్న డిజైన్ అవసరాలకు తగిన ప్రత్యేక లక్షణాలను అందిస్తాయి. నిపుణుడిని సంప్రదించడం వలన మీరు ఈ ఎంపికలను సమర్థవంతంగా నావిగేట్ చేయడంలో సహాయపడుతుంది.

ఈ దశలో డిజైన్ ఖచ్చితత్వం మరియు ఆచరణీయతను నిర్ధారించడం చాలా ముఖ్యం. మోడల్ ఉత్పత్తి అవసరాలకు అనుగుణంగా ఉందని మరియు సమర్థవంతంగా తయారు చేయవచ్చని మీరు ధృవీకరించాలి. ఇందులో కొలతలు, సహనాలు మరియు పదార్థ అనుకూలతను తనిఖీ చేయడం జరుగుతుంది. అలా చేయడం ద్వారా, మీరు ఉత్పత్తి సమయంలో సంభావ్య సమస్యలను తగ్గించి, తుది ఉత్పత్తి యొక్క మొత్తం నాణ్యతను మెరుగుపరుస్తారు.

నమూనా

వేగవంతమైన నమూనా తయారీ

ప్లాస్టిక్ విడిభాగాల తయారీ రంగంలో, వేగవంతమైన నమూనా తయారీ ఒక కీలకమైన దశగా నిలుస్తుంది. మీరు త్వరిత నమూనాలను రూపొందించడానికి 3D ప్రింటింగ్ వంటి సాంకేతికతలను ఉపయోగిస్తారు. ఈ విధానం డిజిటల్ డిజైన్లను వేగంగా ప్రత్యక్ష నమూనాలుగా మార్చడానికి మిమ్మల్ని అనుమతిస్తుంది. అలా చేయడం ద్వారా, మీరు ఆలస్యం లేకుండా డిజైన్ భావనలు మరియు కార్యాచరణను పరీక్షించవచ్చు.

నిపుణుల సాక్ష్యం:

ఇంజనీరింగ్ గైడ్లువేగవంతమైన నమూనా తయారీలో త్రిమితీయ రూపకల్పన నుండి భౌతిక భాగాన్ని త్వరగా రూపొందించే పద్ధతులు ఉంటాయని హైలైట్ చేస్తుంది. ఈ పద్ధతి ఇంజనీర్లు మరియు డిజైనర్లు డిజిటల్ డిజైన్లు మరియు భౌతిక నమూనాల మధ్య సమర్థవంతంగా పునరావృతం చేయడానికి వీలు కల్పిస్తుంది.

వేగవంతమైన నమూనా తయారీ ఖర్చు-సమర్థవంతమైన వర్క్ఫ్లోను అందిస్తుంది. మీరు తక్షణమే సర్దుబాట్లు చేయవచ్చు, ఇది ట్రయల్ మరియు ఎర్రర్ ప్రక్రియను పెంచుతుంది. ఈ వశ్యత మెరుగైన తుది ఉత్పత్తిని సాధించడానికి మీరు మీ డిజైన్లను మెరుగుపరుస్తుందని నిర్ధారిస్తుంది.

పునరావృతం మరియు అభిప్రాయం

ప్రోటోటైప్లను సృష్టించిన తర్వాత, అభిప్రాయాన్ని సేకరించడం చాలా అవసరం. ప్రోటోటైప్లను మూల్యాంకనం చేయడానికి మీరు వాటాదారులను నిమగ్నం చేస్తారు. వారి అంతర్దృష్టులు మీరు మెరుగుపరచాల్సిన ప్రాంతాలను గుర్తించడంలో సహాయపడతాయి. ఈ సహకార విధానం డిజైన్ వినియోగదారు అంచనాలు మరియు అవసరాలకు అనుగుణంగా ఉందని నిర్ధారిస్తుంది.

మీరు అభిప్రాయాన్ని సేకరించిన తర్వాత, మీరు అవసరమైన డిజైన్ సర్దుబాట్లు చేస్తారు. ఈ పునరావృత ప్రక్రియ ఉత్పత్తిని మెరుగుపరచడంలో కీలకమైనది. డిజైన్ను నిరంతరం మెరుగుపరచడం ద్వారా, మీరు దాని కార్యాచరణ మరియు ఆకర్షణను పెంచుతారు.

నిపుణుల సాక్ష్యం:

డిజైన్ అంతర్గతంగా పునరావృతమవుతుంది, దీనికి బహుళ రౌండ్ల పరీక్షలు మరియు మెరుగుదలలు అవసరం. పరిశ్రమ నిపుణులు గుర్తించినట్లుగా, 3D ప్రింటింగ్తో వేగవంతమైన నమూనా మార్పులను వేగంగా అమలు చేయడానికి వశ్యతను అందిస్తుంది.

పునరావృతం మరియు అభిప్రాయం ద్వారా, తుది ఉత్పత్తి నాణ్యత మరియు పనితీరు యొక్క అత్యున్నత ప్రమాణాలకు అనుగుణంగా ఉందని మీరు నిర్ధారిస్తారు.

తయారీ సామర్థ్యం కోసం డిజైన్

మెటీరియల్ ఎంపిక

ప్లాస్టిక్ విడిభాగాల తయారీలో సరైన ప్లాస్టిక్ పదార్థాలను ఎంచుకోవడం ఒక కీలకమైన దశ. పదార్థం భాగం యొక్క అవసరాలకు సరిపోతుందని నిర్ధారించుకోవడానికి మీరు అనేక అంశాలను పరిగణించాలి. ముందుగా, భాగం యొక్క అప్లికేషన్ మరియు కార్యాచరణను అంచనా వేయండి. భాగం ఏమి చేస్తుంది మరియు ఎక్కడ ఉపయోగించబడుతుందో మీరే ప్రశ్నించుకోండి. ఇది బలం, వశ్యత లేదా పర్యావరణ పరిస్థితులకు నిరోధకత వంటి అవసరమైన పనితీరు లక్షణాలను నిర్ణయించడంలో మీకు సహాయపడుతుంది.

తరువాత, సౌందర్యం మరియు డైమెన్షనల్ ఖచ్చితత్వం గురించి ఆలోచించండి. కొన్ని అప్లికేషన్లకు నిర్దిష్ట రూపం లేదా ఖచ్చితమైన కొలతలు అవసరం. మీరు పదార్థం యొక్క మన్నికను కూడా తూకం వేయాలి. కాలక్రమేణా ఆ భాగం తరుగుదలను తట్టుకోవాల్సిన అవసరం ఉందా? చివరగా, ఖర్చు-సమర్థతను పరిగణించండి. చాలా మంది వినియోగదారులు ఖర్చు-సమర్థవంతమైన పదార్థాలను ఎంచుకుంటారు, ముఖ్యంగా మెరుగైన యాంత్రిక లక్షణాలు అవసరం లేని ప్రోటోటైప్ల కోసం. ఈ విధానం డబ్బు ఆదా చేస్తుంది, అదే సమయంలో మీ డిజైన్లను పరీక్షించడానికి మరియు మెరుగుపరచడానికి మిమ్మల్ని అనుమతిస్తుంది.

ప్రాసెస్ ఆప్టిమైజేషన్

మీరు పదార్థాన్ని ఎంచుకున్న తర్వాత, తయారీ ప్రక్రియల కోసం డిజైన్ను ఆప్టిమైజ్ చేయడంపై దృష్టి పెట్టండి. ఎంచుకున్న తయారీ పద్ధతికి మీ డిజైన్ అనుకూలంగా ఉందని నిర్ధారించుకోండి. సంక్లిష్టతను తగ్గించడానికి డిజైన్ను సరళీకృతం చేయడం ఇందులో ఉంటుంది. తక్కువ సంక్లిష్టమైన డిజైన్ సంభావ్య ఉత్పత్తి సమస్యలను తగ్గిస్తుంది మరియు సామర్థ్యాన్ని పెంచుతుంది.

తయారీ ప్రక్రియను క్రమబద్ధీకరించడం కూడా మీరు లక్ష్యంగా పెట్టుకోవాలి. ఉత్పత్తిని క్లిష్టతరం చేసే అనవసరమైన దశలను లేదా లక్షణాలను తొలగించడానికి మార్గాలను చూడండి. అలా చేయడం ద్వారా, మీరు సమయాన్ని ఆదా చేయడమే కాకుండా ఖర్చులను కూడా తగ్గిస్తారు. ఈ ఆప్టిమైజేషన్ తయారీ ప్రక్రియ సజావుగా నడుస్తుందని నిర్ధారిస్తుంది, ఫలితంగా అధిక-నాణ్యత భాగాలు లభిస్తాయి.

చిట్కా: కొత్త సాంకేతికతలు మరియు పద్ధతులకు అనుగుణంగా మీ డిజైన్ను క్రమం తప్పకుండా సమీక్షించి, మెరుగుపరచండి. ఈ చురుకైన విధానం మీ తయారీ ప్రక్రియను సమర్థవంతంగా మరియు తాజాగా ఉంచుతుంది.

సాధనసంపత్తి

అచ్చు డిజైన్

ప్లాస్టిక్ విడిభాగాల తయారీలో అచ్చులను రూపొందించడం ఒక కీలకమైన దశ. సమర్థవంతమైన ఉత్పత్తిని నిర్ధారించే అచ్చులను సృష్టించడంపై మీరు దృష్టి పెట్టాలి. అచ్చు యొక్క పరిమాణం, ఆకారం మరియు పదార్థాన్ని పేర్కొనడం ద్వారా ప్రారంభించండి. ఏదైనా లోపాలు ఆర్థిక నష్టాలకు మరియు సమయం వృధా కావడానికి దారితీయవచ్చు కాబట్టి ఈ ఖచ్చితత్వం చాలా ముఖ్యమైనది. సరైన అచ్చు రూపకల్పన తుది భాగాలలో వక్రీకరణలను తగ్గిస్తుంది, అవి కావలసిన స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తుంది.

డిజైన్ ప్రక్రియలో అచ్చు ప్రవాహం మరియు శీతలీకరణ వంటి అంశాలను పరిగణించండి. అచ్చు ప్రవాహం అంటే కరిగిన ప్లాస్టిక్ అచ్చు ద్వారా ఎలా కదులుతుందో సూచిస్తుంది. లోపాలను నివారించడానికి ప్రవాహం సజావుగా మరియు సమానంగా ఉండేలా చూసుకోవాలి. శీతలీకరణ కూడా అంతే ముఖ్యమైనది. ఇది అచ్చు భాగాల చక్ర సమయం మరియు నాణ్యతను ప్రభావితం చేస్తుంది. సమర్థవంతమైన శీతలీకరణ వ్యవస్థలు ఉత్పత్తి సమయాన్ని తగ్గిస్తాయి మరియు భాగాల నాణ్యతను మెరుగుపరుస్తాయి.

చిట్కా: మీ అచ్చు డిజైన్లో గోడ మందంపై శ్రద్ధ వహించండి. ఏకరీతి గోడ మందం స్థిరమైన నాణ్యతను సాధించడంలో సహాయపడుతుంది మరియు వార్పింగ్ ప్రమాదాన్ని తగ్గిస్తుంది.

సాధన తయారీ

మీరు అచ్చు డిజైన్ను ఖరారు చేసిన తర్వాత, సాధన తయారీకి వెళ్లండి. ఇందులో ఖచ్చితమైన యంత్రాలను ఉపయోగించి భౌతిక అచ్చులను సృష్టించడం ఉంటుంది. అచ్చులు అధిక ఖచ్చితత్వంతో రూపొందించబడ్డాయని మీరు నిర్ధారించుకోవాలి. ఖచ్చితమైన యంత్రాలు అచ్చుకు అవసరమైన ఖచ్చితమైన కొలతలు మరియు లక్షణాలను సాధించడానికి మిమ్మల్ని అనుమతిస్తుంది.

ఖచ్చితత్వం మరియు మన్నిక కోసం అచ్చులను పరీక్షించడం చాలా అవసరం. అచ్చులు డిజైన్ స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయో లేదో ధృవీకరించడానికి క్షుణ్ణంగా తనిఖీలు నిర్వహించండి. మన్నిక పరీక్ష అచ్చులు పదే పదే వాడకాన్ని క్షీణించకుండా తట్టుకోగలవని నిర్ధారిస్తుంది. సామూహిక ఉత్పత్తిలో స్థిరమైన నాణ్యతను కొనసాగించడానికి ఈ దశ చాలా కీలకం.

సలహా: అచ్చులను క్రమం తప్పకుండా నిర్వహించడం వల్ల వాటి జీవితకాలం పెరుగుతుంది మరియు స్థిరమైన పనితీరు లభిస్తుంది. ఏదైనా అరిగిపోయిన లేదా దెబ్బతిన్న వాటిని గుర్తించడానికి మరియు పరిష్కరించడానికి సాధారణ తనిఖీలను షెడ్యూల్ చేయండి.

నమూనా సేకరణ

ప్రారంభ ఉత్పత్తి అమలు

ప్లాస్టిక్ విడిభాగాల తయారీ ప్రక్రియలో, మీరు ప్రారంభ ఉత్పత్తితో ప్రారంభిస్తారు. ఈ దశలో చిన్న బ్యాచ్ భాగాలను ఉత్పత్తి చేయడం జరుగుతుంది. పూర్తి స్థాయి ఉత్పత్తికి ముందు ఈ భాగాలను పరీక్షించడం మరియు మూల్యాంకనం చేయడం దీని ఉద్దేశ్యం. మీరు భాగాల నాణ్యత మరియు స్థిరత్వాన్ని అంచనా వేయడంపై దృష్టి పెడతారు. ఈ మూల్యాంకనం ఏవైనా సంభావ్య సమస్యలను ముందుగానే గుర్తించడంలో మీకు సహాయపడుతుంది. అలా చేయడం ద్వారా, తుది ఉత్పత్తిని మెరుగుపరచడానికి మీరు అవసరమైన సర్దుబాట్లు చేయవచ్చు.

నాణ్యత హామీ

మీ తయారీ ప్రక్రియ విజయవంతమవడానికి నాణ్యత హామీ కీలక పాత్ర పోషిస్తుంది. మీరు ప్రారంభ బ్యాచ్ భాగాలపై క్షుణ్ణంగా తనిఖీలు మరియు పరీక్షలు నిర్వహిస్తారు. ఈ తనిఖీలు భాగాలు అవసరమైన ప్రమాణాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని ధృవీకరించడంలో మీకు సహాయపడతాయి. పరీక్షలో లోపాలను తనిఖీ చేయడం, కొలతలు కొలవడం మరియు పదార్థ లక్షణాలను మూల్యాంకనం చేయడం వంటివి ఉంటాయి.

పరీక్ష ఫలితాల ఆధారంగా, మీరు తయారీ ప్రక్రియకు సర్దుబాట్లు చేస్తారు. ఇందులో డిజైన్ను సర్దుబాటు చేయడం, మెటీరియల్ను మార్చడం లేదా ఉత్పత్తి సాంకేతికతను మెరుగుపరచడం వంటివి ఉండవచ్చు. ఈ సమస్యలను ముందుగానే పరిష్కరించడం ద్వారా, మీరు తుది ఉత్పత్తి యొక్క మొత్తం నాణ్యతను మెరుగుపరుస్తారు. ఈ చురుకైన విధానం మీరు ఉత్పత్తి చేసే భాగాలు అత్యున్నత ప్రమాణాలకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తుంది.

ఉత్పత్తి

పూర్తి స్థాయి తయారీ

ప్లాస్టిక్ విడిభాగాల తయారీ రంగంలో, పెరుగుతున్న డిమాండ్ను తీర్చడానికి ఉత్పత్తిని పెంచడం చాలా అవసరం. మీరు చిన్న బ్యాచ్ల నుండి పూర్తి స్థాయి తయారీకి సమర్థవంతంగా మారాలి. ఈ దశకు జాగ్రత్తగా ప్రణాళిక మరియు వనరుల కేటాయింపు అవసరం. నాణ్యతను రాజీ పడకుండా మీ ఉత్పత్తి శ్రేణి పెరిగిన పరిమాణాన్ని నిర్వహించగలదని మీరు నిర్ధారించుకోవాలి.

ఈ దశలో స్థిరమైన నాణ్యత మరియు సామర్థ్యం చాలా ముఖ్యమైనవి. మీరు అధిక ప్రమాణాలను నిర్వహించడానికి బలమైన నాణ్యత నియంత్రణ చర్యలను అమలు చేయాలి. క్రమం తప్పకుండా తనిఖీలు మరియు పరీక్షలు ఏవైనా విచలనాలను ముందుగానే గుర్తించడంలో సహాయపడతాయి. అలా చేయడం ద్వారా, మీరు లోపాలను నివారిస్తారు మరియు ప్రతి భాగం అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారిస్తారు. ఉత్పత్తిలో సామర్థ్యం సమయాన్ని ఆదా చేయడమే కాకుండా ఖర్చులను కూడా తగ్గిస్తుంది, మొత్తం లాభదాయకతను పెంచుతుంది.

నిరంతర అభివృద్ధి

విజయవంతమైన ప్లాస్టిక్ విడిభాగాల తయారీలో నిరంతర అభివృద్ధి ఒక ముఖ్యమైన అంశం. ఫీడ్బ్యాక్ లూప్లను అమలు చేయడం వల్ల ఉత్పత్తి యొక్క వివిధ దశల నుండి అంతర్దృష్టులను సేకరించడానికి మీకు వీలు కలుగుతుంది. మీరు ఆపరేటర్లు, ఇంజనీర్లు మరియు కస్టమర్ల నుండి చురుగ్గా అభిప్రాయాన్ని పొందాలి. ఈ సమాచారం మెరుగుదల మరియు ఆవిష్కరణల కోసం ప్రాంతాలను గుర్తించడంలో మీకు సహాయపడుతుంది.

పోటీతత్వాన్ని కొనసాగించడానికి కొత్త సాంకేతికతలు మరియు పద్ధతులకు అనుగుణంగా ఉండటం చాలా ముఖ్యం. తయారీ పద్ధతుల్లో తాజా పురోగతుల గురించి మీరు ఎప్పటికప్పుడు తెలుసుకోవాలి. కొత్త సాధనాలు మరియు ప్రక్రియలను చేర్చడం వల్ల సామర్థ్యం మరియు ఉత్పత్తి నాణ్యత మెరుగుపడతాయి. మార్పును స్వీకరించడం ద్వారా మరియు నిరంతర అభివృద్ధి సంస్కృతిని పెంపొందించడం ద్వారా, మీ తయారీ ప్రక్రియ అత్యాధునికమైనది మరియు ప్రభావవంతంగా ఉంటుందని మీరు నిర్ధారిస్తారు.

ప్లాస్టిక్ విడిభాగాల తయారీ ప్రయాణంలో, ప్రతి దశ అధిక-నాణ్యత ఫలితాలను నిర్ధారించడంలో కీలక పాత్ర పోషిస్తుంది. డిజైన్ నుండి ఉత్పత్తి వరకు, మీరు ప్రతి వివరాలకు శ్రద్ధ వహించాలి. ఈ దశలను సరిగ్గా అమలు చేయడం వలన మీ తుది ఉత్పత్తి నాణ్యత, భద్రత మరియు పర్యావరణ ప్రమాణాలకు అనుగుణంగా ఉంటుందని హామీ ఇస్తుంది. నాణ్యత నియంత్రణ అనేది కేవలం ఒక దశ మాత్రమే కాదు, ప్రక్రియలో అంతర్భాగం. ఇది స్థిరమైన నాణ్యతను నిర్ధారిస్తుంది మరియు ఉత్పత్తి స్థాయికి మించి అనేక ప్రయోజనాలను తెస్తుంది. మీరు మీ తయారీ ప్రయత్నాలను ప్రారంభించినప్పుడు, మీ ఉత్పత్తులలో శ్రేష్ఠతను సాధించడానికి ఈ దశలను జాగ్రత్తగా పరిగణించండి.