ఇంజెక్షన్ మోల్డింగ్ ప్రపంచంలో, హాట్ రన్నర్ మరియు కోల్డ్ రన్నర్ సిస్టమ్ల మధ్య తేడాలను అర్థం చేసుకోవడం చాలా ముఖ్యం. ఈ వ్యవస్థలు మీ ఉత్పత్తి ప్రక్రియ యొక్క సామర్థ్యం మరియు ఖర్చు-ప్రభావాన్ని నిర్ణయించడంలో కీలక పాత్ర పోషిస్తాయి. హాట్ రన్నర్ సిస్టమ్లు ప్లాస్టిక్ను కరిగిన స్థితిలో నిర్వహిస్తాయి, వేగవంతమైన చక్ర సమయాలను మరియు తగ్గిన వ్యర్థాలను అనుమతిస్తాయి. దీనికి విరుద్ధంగా, కోల్డ్ రన్నర్ సిస్టమ్లు ప్లాస్టిక్ను చల్లబరుస్తాయి మరియు ఘనీభవిస్తాయి, ఇది పెరిగిన పదార్థ వ్యర్థాలకు దారితీస్తుంది కానీ సరళత మరియు తక్కువ ప్రారంభ ఖర్చులను అందిస్తుంది. సరైన వ్యవస్థను ఎంచుకోవడం మీ నిర్దిష్ట అప్లికేషన్ అవసరాలు, ఉత్పత్తి పరిమాణం మరియు బడ్జెట్ పరిగణనలపై ఆధారపడి ఉంటుంది.

హాట్ రన్నర్ సిస్టమ్స్ను అర్థం చేసుకోవడం

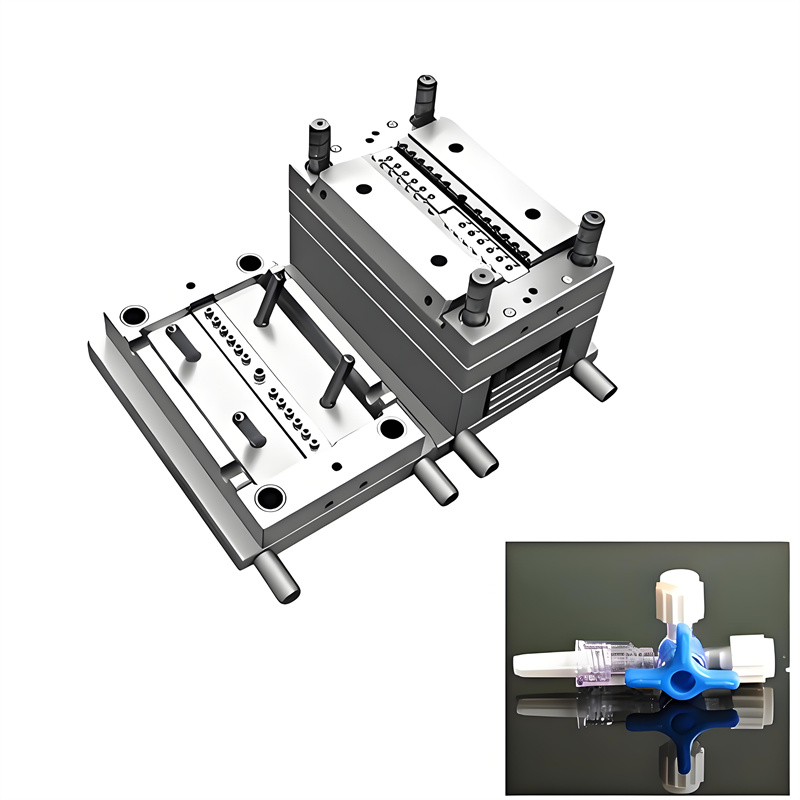

ఇంజెక్షన్ మోల్డింగ్ రంగంలో,హాట్ రన్నర్ఉత్పత్తి సామర్థ్యాన్ని పెంచడంలో వ్యవస్థలు కీలక పాత్ర పోషిస్తాయి. ఈ వ్యవస్థలు అచ్చు ప్రక్రియ అంతటా ప్లాస్టిక్ను కరిగిన స్థితిలో ఉంచుతాయి, పదార్థం అచ్చు కుహరాలలోకి సజావుగా ప్రవహించేలా చూస్తాయి, ముందుగానే ఘనీభవించకుండా.

హాట్ రన్నర్ సిస్టమ్స్ ఎలా పనిచేస్తాయి

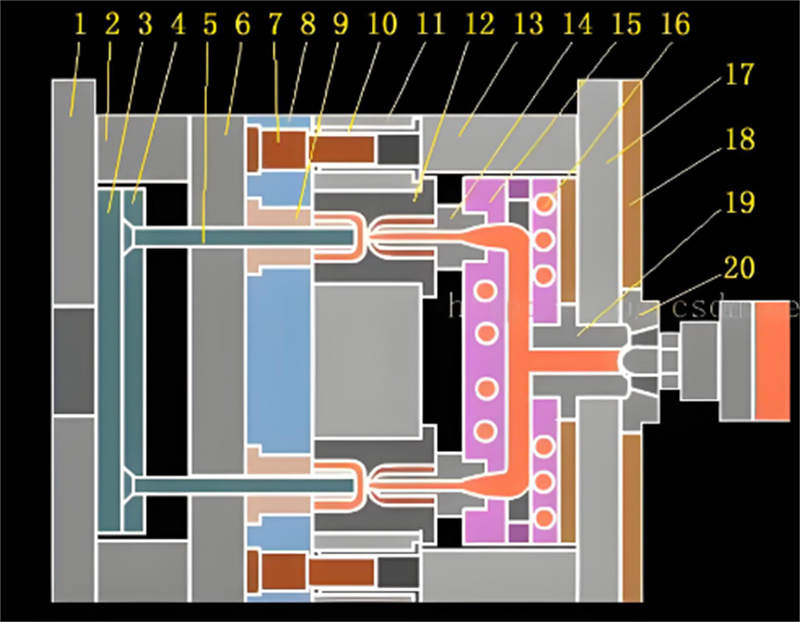

A హాట్ రన్నర్ప్లాస్టిక్ పదార్థాన్ని ద్రవ స్థితిలో ఉంచడానికి వేడిచేసిన భాగాలను ఉపయోగించడం ద్వారా వ్యవస్థ పనిచేస్తుంది. ఈ వ్యవస్థ అనేక కీలక భాగాలను కలిగి ఉంటుంది:

హాట్ రన్నర్ సిస్టమ్స్ యొక్క భాగాలు

- వేడిచేసిన బారెల్: ఈ భాగం ప్లాస్టిక్ను వేడిగా ఉంచుతుంది మరియు ఇంజెక్షన్కు సిద్ధంగా ఉంచుతుంది.

- మానిఫోల్డ్: ఇది కరిగిన ప్లాస్టిక్ను వివిధ నాజిల్లకు సమానంగా పంపిణీ చేస్తుంది.

- నాజిల్స్: ఇవి ప్లాస్టిక్ను నేరుగా అచ్చు కుహరాలలోకి నడిపిస్తాయి.

అచ్చు కుహరాలను పూర్తిగా నింపే వరకు ప్లాస్టిక్ కరిగిపోయేలా చూసుకోవడానికి ఈ భాగాలు కలిసి పనిచేస్తాయి.

హాట్ రన్నర్ సిస్టమ్స్లో గేటింగ్ పద్ధతులు

గేటింగ్ పద్ధతులుహాట్ రన్నర్అచ్చులోకి ప్లాస్టిక్ ప్రవాహాన్ని నియంత్రించడానికి వ్యవస్థలు చాలా అవసరం. ఈ పద్ధతుల్లో ఇవి ఉన్నాయి:

- బాహ్యంగా వేడి చేయబడిన గేట్లు: వేడి-సున్నితమైన పదార్థాలకు అనుకూలం, ప్రవాహంపై ఖచ్చితమైన నియంత్రణను అందిస్తుంది.

- అంతర్గతంగా వేడి చేయబడిన గేట్లు: మెరుగైన ప్రవాహ నియంత్రణను అందిస్తాయి, సంక్లిష్ట జ్యామితికి అనువైనవి.

హాట్ రన్నర్ సిస్టమ్స్ యొక్క ప్రయోజనాలు

ఎంచుకోవడంహాట్ రన్నర్ఈ వ్యవస్థ అనేక ప్రయోజనాలను అందిస్తుంది:

తగ్గిన వ్యర్థాలు మరియు పదార్థ ఖర్చులు

దృఢమైన రన్నర్లను తొలగించడం ద్వారా,హాట్ రన్నర్వ్యవస్థలు పదార్థ వ్యర్థాలను గణనీయంగా తగ్గిస్తాయి. ఈ తగ్గింపు తక్కువ పదార్థ ఖర్చులకు మరియు మరింత స్థిరమైన ఉత్పత్తి ప్రక్రియకు దారితీస్తుంది.

మెరుగైన సైకిల్ సమయాలు మరియు సామర్థ్యం

ప్లాస్టిక్ కరిగిపోయిన స్థితిలో,హాట్ రన్నర్వ్యవస్థలు వేగవంతమైన చక్ర సమయాలను అనుమతిస్తాయి. ఈ సామర్థ్యం మొత్తం ఉత్పత్తి వేగాన్ని పెంచుతుంది, అధిక-పరిమాణ తయారీకి వాటిని అనువైనదిగా చేస్తుంది.

హాట్ రన్నర్ సిస్టమ్స్ యొక్క ప్రతికూలతలు

వాటి ప్రయోజనాలు ఉన్నప్పటికీ,హాట్ రన్నర్వ్యవస్థలకు కొన్ని లోపాలు ఉన్నాయి:

అధిక ప్రారంభ ఖర్చులు

a కోసం ప్రారంభ పెట్టుబడిహాట్ రన్నర్కోల్డ్ రన్నర్ సిస్టమ్లతో పోలిస్తే ఈ సిస్టమ్ ఎక్కువ. ఈ ఖర్చులో అధునాతన సాంకేతికత మరియు ప్లాస్టిక్ను కరిగిన స్థితిలో నిర్వహించడానికి అవసరమైన భాగాలు ఉన్నాయి.

నిర్వహణ మరియు సంక్లిష్టత

హాట్ రన్నర్వ్యవస్థలు వాటి సంక్లిష్టత కారణంగా క్రమం తప్పకుండా నిర్వహణ అవసరం. సంక్లిష్టమైన భాగాలు మరియు ఉష్ణోగ్రత నియంత్రణలు సరైన పనితీరును నిర్ధారించడానికి జాగ్రత్తగా శ్రద్ధ వహించాలి.

కోల్డ్ రన్నర్ సిస్టమ్స్ను అన్వేషించడం

కోల్డ్ రన్నర్ వ్యవస్థలు ఇంజెక్షన్ మోల్డింగ్లో భిన్నమైన విధానాన్ని అందిస్తాయి. అవి ప్లాస్టిక్ను అచ్చు కుహరాలను చేరే ముందు రన్నర్ వ్యవస్థలో చల్లబరచడానికి మరియు పటిష్టం చేయడానికి అనుమతిస్తాయి. ఈ పద్ధతి కొన్ని అనువర్తనాలకు మరింత అనుకూలంగా ఉంటుంది, ముఖ్యంగా ఖర్చు మరియు సరళతను పరిగణనలోకి తీసుకున్నప్పుడు.

కోల్డ్ రన్నర్ సిస్టమ్స్ ఎలా పనిచేస్తాయి

కోల్డ్ రన్నర్ వ్యవస్థలు కరిగిన ప్లాస్టిక్ను వేడి చేయని రన్నర్ల ద్వారా ప్రసారం చేయడం ద్వారా పనిచేస్తాయి. ప్లాస్టిక్ ప్రయాణిస్తున్నప్పుడు, అది చల్లబడి ఘనీభవిస్తుంది, అచ్చు ప్రక్రియ తర్వాత తొలగించాల్సిన రన్నర్ను ఏర్పరుస్తుంది.

కోల్డ్ రన్నర్ సిస్టమ్స్ యొక్క భాగాలు

- స్ప్రూ: ఇంజెక్షన్ యూనిట్ను రన్నర్ సిస్టమ్కు కలుపుతుంది.

- రన్నర్లు: ప్లాస్టిక్ను అచ్చు కుహరాలకు నడిపించే ఛానెల్లు.

- గేట్లు: అచ్చులోకి ప్లాస్టిక్ ప్రవాహాన్ని నియంత్రించండి.

ప్లాస్టిక్ అచ్చు కుహరాలకు చేరేలా ఈ భాగాలు కలిసి పనిచేస్తాయి, అయినప్పటికీ ఘనీభవించిన రూపంలో ఉంటాయి.

కోల్డ్ రన్నర్ అచ్చుల రకాలు

కోల్డ్ రన్నర్ అచ్చులు వివిధ రకాలుగా వస్తాయి, ప్రతి ఒక్కటి వేర్వేరు అనువర్తనాలకు సరిపోతాయి:

- రెండు-ప్లేట్ అచ్చులు: సరళమైన డిజైన్, ప్రాథమిక భాగాలకు అనువైనది.

- మూడు-ప్లేట్ అచ్చులు: పార్ట్ డిజైన్ మరియు గేటింగ్లో మరింత సౌలభ్యాన్ని అందిస్తాయి.

కోల్డ్ రన్నర్ సిస్టమ్స్ యొక్క ప్రయోజనాలు

కోల్డ్ రన్నర్ వ్యవస్థలు నిర్దిష్ట దృశ్యాలకు ఆకర్షణీయంగా ఉండేలా అనేక ప్రయోజనాలను అందిస్తాయి:

తక్కువ ప్రారంభ ఖర్చులు

కోల్డ్ రన్నర్ వ్యవస్థలకు సాధారణంగా తక్కువ ప్రారంభ పెట్టుబడి అవసరం. సంక్లిష్టమైన తాపన అంశాలు లేకపోవడం వల్ల ముందస్తు ఖర్చులు తగ్గుతాయి, తద్వారా చిన్న తరహా ఉత్పత్తికి అవి మరింత అందుబాటులో ఉంటాయి.

సరళత మరియు నిర్వహణ సౌలభ్యం

కోల్డ్ రన్నర్ వ్యవస్థల యొక్క సరళమైన డిజైన్ నిర్వహణను సులభతరం చేస్తుంది. ప్రత్యేక జ్ఞానం లేదా సాధనాల అవసరం లేకుండా మీరు ఈ వ్యవస్థలను సులభంగా నిర్వహించవచ్చు మరియు మరమ్మత్తు చేయవచ్చు.

కోల్డ్ రన్నర్ సిస్టమ్స్ యొక్క ప్రతికూలతలు

వాటి ప్రయోజనాలు ఉన్నప్పటికీ, కోల్డ్ రన్నర్ వ్యవస్థలు కొన్ని లోపాలను కలిగి ఉన్నాయి:

పెరిగిన పదార్థ వ్యర్థాలు

కోల్డ్ రన్నర్ వ్యవస్థలు ఎక్కువ పదార్థ వ్యర్థాలను ఉత్పత్తి చేస్తాయి. ఘనీభవించిన రన్నర్లను కత్తిరించి విస్మరించాలి, దీనివల్ల కాలక్రమేణా అధిక పదార్థ ఖర్చులు వస్తాయి.

ఎక్కువ సైకిల్ సమయాలు

కోల్డ్ రన్నర్ సిస్టమ్లలో శీతలీకరణ మరియు ఘనీభవన ప్రక్రియ ఎక్కువ చక్ర సమయాలకు దారితీస్తుంది. ఇది ఉత్పత్తిని నెమ్మదిస్తుంది, అధిక-పరిమాణ తయారీకి వాటిని తక్కువ సామర్థ్యం కలిగిస్తుంది.

మీ అవసరాలకు సరైన వ్యవస్థను ఎంచుకోవడం

హాట్ రన్నర్ మరియు కోల్డ్ రన్నర్ సిస్టమ్ల మధ్య ఎంచుకోవడానికి వివిధ అంశాలను జాగ్రత్తగా పరిశీలించడం అవసరం. ప్రతి వ్యవస్థ ప్రత్యేకమైన ప్రయోజనాలు మరియు సవాళ్లను అందిస్తుంది మరియు మీ ఎంపిక మీ నిర్దిష్ట ఉత్పత్తి అవసరాలు మరియు లక్ష్యాలకు అనుగుణంగా ఉండాలి.

పరిగణించవలసిన అంశాలు

ఉత్పత్తి పరిమాణం మరియు ఖర్చు

వ్యవస్థను నిర్ణయించేటప్పుడు, ఉత్పత్తి పరిమాణాన్ని పరిగణించండి.హాట్ రన్నర్వ్యవస్థలు తరచుగా వాటి అధిక ప్రారంభ ఖర్చులను దీర్ఘకాలిక పొదుపులతో సమర్థించుకుంటాయి, తద్వారా పదార్థ వ్యర్థాలు మరియు చక్ర సమయాల్లో పొదుపు సాధించవచ్చు. మీరు పెద్ద పరిమాణంలో ఉత్పత్తి చేయాలని ప్లాన్ చేస్తే, హాట్ రన్నర్ సిస్టమ్ యొక్క సామర్థ్యం దాని ముందస్తు ఖర్చులను భర్తీ చేయగలదు. మరోవైపు, కోల్డ్ రన్నర్ సిస్టమ్లు వాటి తక్కువ ప్రారంభ పెట్టుబడి కారణంగా చిన్న ఉత్పత్తి పరుగులకు మరింత అనుకూలంగా ఉండవచ్చు.

మెటీరియల్ మరియు పార్ట్ డిజైన్

మీ పార్ట్ డిజైన్ యొక్క సంక్లిష్టత మరియు మీరు ఉపయోగించే పదార్థాలు కూడా మీ నిర్ణయాన్ని ప్రభావితం చేస్తాయి.హాట్ రన్నర్వ్యవస్థలు సంక్లిష్టమైన భాగాలతో రాణిస్తాయి, మెరుగైన ప్రవాహ నియంత్రణను అందిస్తాయి మరియు నాణ్యత సమస్యలను తగ్గిస్తాయి. అవి ఎక్కువ డిజైన్ సౌలభ్యాన్ని మరియు పదార్థ అనుకూలతను కూడా అందిస్తాయి. సరళమైన డిజైన్ల కోసం లేదా ఖచ్చితమైన ఉష్ణోగ్రత నియంత్రణ అవసరం లేని పదార్థాలను ఉపయోగిస్తున్నప్పుడు, కోల్డ్ రన్నర్ వ్యవస్థలు ఆచరణాత్మక ఎంపిక కావచ్చు.

అప్లికేషన్ అనుకూలత

పరిశ్రమ-నిర్దిష్ట పరిగణనలు

వేర్వేరు పరిశ్రమలకు మీ ఎంపికను ప్రభావితం చేసే వివిధ అవసరాలు ఉంటాయి. ఉదాహరణకు, అధిక ఉత్పత్తి సామర్థ్యం మరియు సంక్లిష్ట భాగాలపై దృష్టి సారించే పరిశ్రమలు హాట్ రన్నర్ వ్యవస్థల నుండి ఎక్కువ ప్రయోజనం పొందవచ్చు. దీనికి విరుద్ధంగా, ఖర్చు-సమర్థత మరియు సరళతకు ప్రాధాన్యత ఇచ్చే పరిశ్రమలు కోల్డ్ రన్నర్ వ్యవస్థల వైపు మొగ్గు చూపవచ్చు.

పర్యావరణ ప్రభావం

ప్రతి వ్యవస్థ యొక్క పర్యావరణ ప్రభావాన్ని పరిగణించండి.హాట్ రన్నర్వ్యవస్థలు ఘన రన్నర్లను తొలగించడం ద్వారా పదార్థ వ్యర్థాలను తగ్గిస్తాయి, ఇది మరింత స్థిరమైన ఉత్పత్తి ప్రక్రియకు దోహదం చేస్తుంది. కోల్డ్ రన్నర్ వ్యవస్థలు సరళమైనవి అయినప్పటికీ, ఘనమైన రన్నర్లను కత్తిరించడం మరియు విస్మరించడం అవసరం కాబట్టి ఎక్కువ వ్యర్థాలను ఉత్పత్తి చేస్తాయి. స్థిరత్వం ప్రాధాన్యత అయితే, హాట్ రన్నర్ వ్యవస్థ యొక్క తగ్గిన వ్యర్థాలు మరింత ఆకర్షణీయంగా ఉండవచ్చు.

ఈ అంశాలను మూల్యాంకనం చేయడం ద్వారా, మీ ఉత్పత్తి లక్ష్యాలు మరియు పరిశ్రమ అవసరాలకు అనుగుణంగా మీరు సమాచారంతో కూడిన నిర్ణయం తీసుకోవచ్చు.

సారాంశంలో, హాట్ రన్నర్ మరియు కోల్డ్ రన్నర్ వ్యవస్థలు ఇంజెక్షన్ మోల్డింగ్లో విభిన్న ప్రయోజనాలు మరియు సవాళ్లను అందిస్తాయి. హాట్ రన్నర్ వ్యవస్థలు ప్లాస్టిక్ను కరిగిన స్థితిలో ఉంచడం ద్వారా ఉత్పత్తి వేగాన్ని మరియు పార్ట్ నాణ్యతను పెంచుతాయి, సింక్ మార్కుల వంటి లోపాలను తగ్గిస్తాయి. అయితే, కోల్డ్ రన్నర్ వ్యవస్థలు ఖర్చు ప్రయోజనాలను మరియు సరళతను అందిస్తాయి. మీ వ్యాపార అవసరాలు మరియు అప్లికేషన్ అవసరాలతో మీ ఎంపికను సమలేఖనం చేయండి. స్వల్పకాలిక మరియు దీర్ఘకాలిక చిక్కులను పరిగణించండి. హాట్ రన్నర్ వ్యవస్థకు అధిక ప్రారంభ పెట్టుబడి అవసరం కావచ్చు కానీ పెరిగిన సామర్థ్యం మరియు అవుట్పుట్ రేట్లకు దారితీస్తుంది, ఇది అధిక-వాల్యూమ్ ఉత్పత్తికి విలువైన ఎంపికగా మారుతుంది.